I. بررسی اجمالی پمپ تزریق و تولید:

پمپ تزریق و تولیدیک پمپ تزریق ساده است که برای عملیات غرقابی بخار/هاف اند پاف در چاههای نفت سنگین با دمای بالا طراحی شده است. ویژگی اصلی آن تزریق و تولید دوگانه است: تبدیل ساده و قابل اعتماد بین تزریق و تولید.

پمپ تزریق و تولیداز یک بشکه و پیستون پمپ با قطر بزرگ و کورس طولانی استفاده میکند که به طور موثر تولید سیال را افزایش میدهد. یک جداکننده اختصاصی برای پمپهای بزرگ برای جدا کردن پیستون از میله مکنده استفاده میشود. شیر خروجی بالایی و قسمت پایینی پیستون با لبههای تراشنده با زاویه تیز ماشینکاری شدهاند. در چاههای بازیابی حرارتی حلقوی، حرکت رفت و برگشتی پیستون به طور مداوم رسوب و شن را از دیواره داخلی بشکه پمپ جدا میکند و انسداد شن را کاهش داده و از آن جلوگیری میکند.پمپ تزریق و تولیدبرای پمپاژ نفت سنگین و فوق سنگین در شرایط چالش برانگیز مانند دمای بالا و وجود شن و ماسه مناسب است. پمپ نفت سنگین با موفقیت چالشهای بازیابی نفت فوق سنگین را برطرف میکند.

دوم. تکامل تکنولوژیکی و توسعه کاربرد پمپهای تزریق و تولید:

مراحل | تغییرات اصلی |

مرحله اولیه (دهههای ۱۹۶۰ تا ۱۹۸۰) |

|

مرحله بهینهسازی (دهه ۱۹۹۰ تا اوایل دهه ۲۰۰۰) |

|

| فعلی |

|

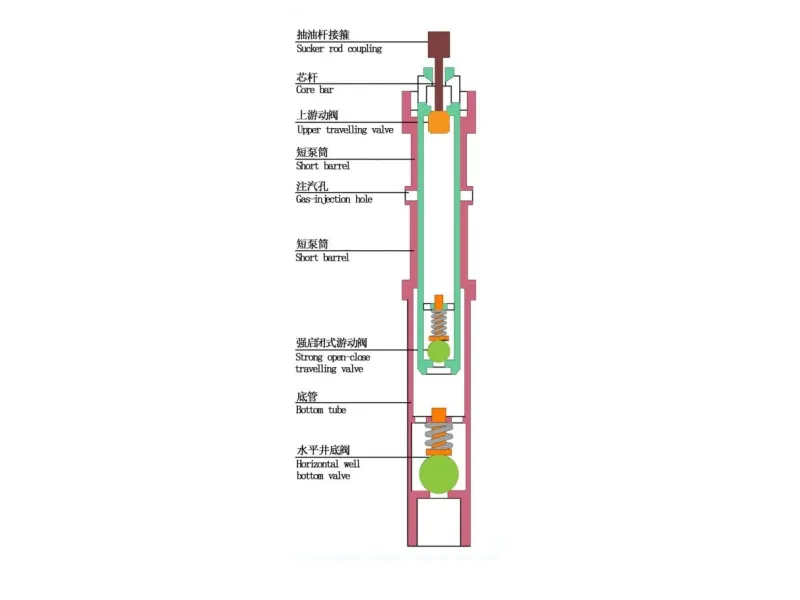

سوم. تحلیل ساختاری پمپهای تزریق و تولید:

این پمپ به گونهای طراحی شده است که پس از ورود به چاه، بدون نیاز به تعمیر، در کل چرخه تزریق بخار دوام بیاورد. ساختار جمع و جور آن از عملیات پمپاژ مکرر در دماهای بالا جلوگیری میکند.

این دستگاه از طریق یک میله مکنده به سر پمپاژ سطحی متصل میشود، که با تجهیزات پمپاژ میلهای سنتی سازگار است و تطبیقپذیری عالی در محل چاه ارائه میدهد.

مواد ساختاری میتوانند در محیطهای خورنده ۲۰۰ تا ۳۰۰ درجه سانتیگراد، دما و فشار بالا را تحمل کنند و الزامات سختگیرانه تولید نفت با بخار را برآورده سازند.

چهارم. انواع پمپهای تزریق و تولید و سناریوهای کاربردی:

ویژگیهای نوع پمپ شرایط عملیاتی توصیهشده

پمپ تزریق یکبار مصرف استاندارد: ساختار جهانی، مناسب برای چاههای معمولی با عمق کمتر از ۱۰۰۰ متر، چاههای نفت سنگین با جریان نامنظم و چاههای تزریق بخار متناوب.

نوع مقاوم در برابر فشار بالا و دما: بدنه پمپ ساخته شده از آلیاژ پایه نیکل یا کروم-مولیبدن، مقاوم در برابر دما تا 320 درجه سانتیگراد. مناسب برای محیطهای فشار بالا مانند چاههای نفت عمیق و سنگین و چاههای لبه آب.

نوع درگاه سفارشی: رابطهای قابل تنظیم بر اساس پیکربندی رشته بخار در محل. مناسب برای مقاومسازی چاههای موجود با الزامات سازگاری بالا.

V. خرابیهای معمول و راهحلها برای پمپهای تزریق و تولید:

۱. فشار برگشتی شدید پس از تزریق بخار

علت احتمالی: مکانیسم بررسی درون بدنه پمپ کاملاً بسته نشده یا دچار نقص است و باعث میشود بخار پرفشار پس از خاموش شدن پمپ در حین تزریق بخار، به سطح آب بازگردد. توصیهها:

به جای فنرهای فولادی ضد زنگ معمولی، از دیسکهای کنترلی پایه نیکل با خاصیت ارتجاعی بالا و ضخامت ≥3 میلیمتر استفاده کنید تا نیروی بسته شدن در دماهای بالا بهبود یابد.

سطح تماس بین نشیمنگاه چک و دیسک سوپاپ داخل پمپ را از نظر فرسایش یا تجمع کربن بررسی کنید. در این صورت، کل مجموعه چک را تعویض کنید.

برای چاههایی که فشار برگشتی مکرر دارند، طراحی دیسک کنترل مضاعف برای افزایش افزونگی آببندی توصیه میشود.

۲. راندمان پایین تزریق بخار و نفوذ ناکافی بازیابی حرارتی

علت احتمالی: رسوب، موم و کربن در کانال محدودکننده جریان یا ناحیه نازل که منجر به جریان ضعیف بخار میشود.

راه حل:

در مرحله طراحی اولیه، یک روزنه تزریق بخار مستقیم با قطر ≥10 میلیمتر انتخاب کنید تا از تجمع ذرات و تأثیر آن بر جریان پس از کارکرد طولانی مدت جلوگیری شود.

اگر حجم تزریق بخار کاهش یافت، سطح و کانالهای تزریق بخار پمپ شده را با استفاده از ترکیبی از آب پرفشار و عامل جابجایی روغن، شستشو دهید.

اگر پارامترهای تزریق بخار و شرایط چاه خاصی دارید، میتوانیم ارائه دهیمپمپ تزریق و تولیدنمودارهای ساختاری، توصیههای انتخاب پشتیبان و دفترچههای راهنمای کاربر.